利用電機電流特征分析識別機械故障

電機電流特征分析(MCSA)已被證明是一種非常有價值的預測性維護工具。雖然它是一種相對年輕,很少使用的技術,但它正在迅速獲得當今工業界的認可。通過使用解調的電流頻譜,可以很容易地發現與皮帶,耦合器,對準等相關的機械故障。

MCSA只是在頻域中記錄和分析電機電流讀數的過程。它自1985年以來一直存在,并且多年來在定位轉子故障和電機氣隙問題方面證明了自己。

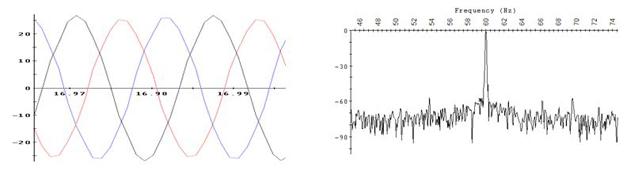

電機電流特征以時域格式記錄。電流以圖形形式表示,幅度顯示在“Y”軸上,時間顯示在“X”軸上。結果是圖1中所示的典型電流正弦波。

為了分析數據,執行快速傅里葉變換(FFT)。FFT是一種數學運算,旨在從時域中提取頻率信息并將其轉換為頻域。FFT頻譜的一個例子如圖2所示。

雖然FFT頻譜是識別電機轉子條問題的重要來源,但事實證明很難分析大多數其他頻率。為了解決這個問題,開發了解調電流頻譜。

圖1.時域格式圖2. FFT格式

解調電流頻譜

近年來,PdM技術中***令人興奮的進步之一是解調電流頻譜。為了更好地理解解調,應簡要地解決調制的概念。

調制是指較低頻率在較***頻率之上合并。換句話說,較低頻率乘坐較***頻率信號。這使得載波頻率成為FFT頻譜中的主要峰值,并且大部分信息在頻譜的本底噪聲中丟失。雖然它們一直存在于當前頻譜中,但重復的負載變化頻率難以識別和趨勢。

解調只是將載波頻率從頻譜中取出的過程。在這種情況下,載波頻率是所使用的基本電頻率。美***的基頻是60赫茲。在許多其他******,它是50赫茲。在去除載波頻率之后,留下與重復負載變化相關的頻率并在解調的電流頻譜上顯示。

可以在解調的電流頻譜中識別和趨勢,例如速度,極點通過,皮帶通過,葉片通過,齒輪和軸承頻率。實際上,電動機就像一個永久安裝的傳感器。

由于該技術相對較新,趨勢仍然是識別機器中問題的***準確方法。在機器處于良好運行狀態時獲得基線數據的能力是理想的,而將數據與類似機器進行比較也非常有效。將來,隨著歷史和統計數據的編制,將為不同類型的設備制定更多令人擔憂的指導方針。

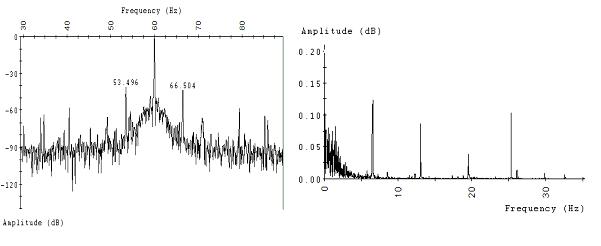

定位皮帶頻率

皮帶驅動機器的基本電流特征如圖3所示。它顯示基頻60 Hz頻率是主要峰值。注意60 Hz每側的邊帶峰值,用它們的頻率標記。這種類型的簽名有可能被誤解為潛在的轉子條問題。在這個例子中,邊帶實際上與帶通頻率有關。每分鐘旋轉的機械頻率(RPM)使用以下等式計算:

機械頻率=(線頻率和感興趣的峰值之間的變化)x 60

在這種情況下,感興趣的機械頻率將通過將6.5 Hz乘以60來計算。結果將是390 RPM,這是這臺機器的皮帶通過頻率。轉子條問題出現在極點通過頻率,峰值更接近基頻。極通頻率用以下等式計算:

PolePass =同步速度 - (滑差頻率/極數)

雖然圖3中的機械峰值很普遍,但通常情況并非如此。通常,機械峰值將在此類光譜的本底噪聲中丟失。這是解調信號變得如此重要的地方。

圖4顯示了從圖3中的當前特征得到的解調頻譜。請注意,此示例顯示了更清晰,更容易閱讀。在沒有60Hz電頻率的情況下,剩余的機械頻率變得更加普遍。

圖3中所示的邊帶頻率現在在圖4中以6.5Hz顯示,并且在解調頻譜中具有2x和3x帶通頻率。仔細觀察當前頻譜,存在2x和3x頻率,但不容易識別。這種光譜中的帶通峰值是帶對準,磨損和滑輪問題的良好早期指標。

運行速度頻率

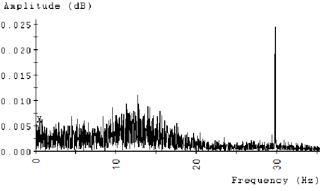

如果出現問題,也會在頻譜中找到驅動和驅動速度。與振動一樣,1倍轉速意味著對機器的不平衡影響。在圖4中,風扇速度顯示剛好超過25 Hz。在圖5中,運行速度為1,800RPM泵電機可以在低于30 Hz的頻率下識別。在這兩種情況下,趨勢這些峰值的幅度可以告訴我們很多關于機器狀況的事情。通常,該峰值將處于或接近頻譜的本底噪聲。振幅將在直接驅動泵組件上爬升的兩個***常見原因是由于未對準或耦合損壞。

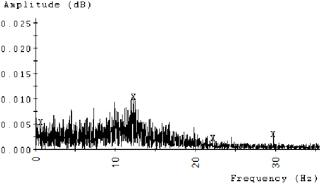

頻譜上的幅度響應非常敏感。如果集線器中的密鑰長度不正確,則會出現明顯的幅度增加。常用的柔性聯軸器也會在疲勞,開裂或扭曲時出現。圖5顯示了具有應力開裂的脆性柔性聯軸器的示例。圖6顯示了在執行新的耦合器和激光對準后完成的后續測試。注意相對于每個光譜中低頻產品流噪聲的幅度,30Hz處的轉速峰值的幅度。

圖5.帶有問題的泵組件圖6.泵組件已修復

其他解調機會

在解調電流頻譜中發現的另一個常見頻率是泵葉片通過和風扇葉片通過頻率。這將有助于趨勢和定位葉輪或流量限制的問題。在解調電流頻譜中,使用以下等式計算:

葉片通過=葉片的極通頻率x#

隨著技術,知識和軟件的發展,使用MCSA定位軸承故障,齒輪嚙合和其他機械頻率也將變得更加普遍。

納入PdM計劃

通過解調后的MCSA可以做到的一切,關于它如何適應和受益于PdM程序仍然存在許多問題。常見問題可能包括:如果我能用振動分析或紅外熱成像等技術找到它們,我為什么要關心用解調電流信號找到機械故障?生成的數據有多可靠,是否可以取代振動?MCSA應該多久在設備上完成?

任何狀態監測技術都有優點和缺點。應用的每種技術都可以更全面地了解設備的健康狀況。為獲得***佳結果,建議至少每季度完成MCSA。如果程序的測試頻率低于此值,則電機測試程序的總體結果將受到影響。與任何技術一樣,擁有足夠的數據來準確顯示機器的歷史記錄至關重要。

至于尋找機械故障的MCSA技術,有很多原因可以使PdM程序受益。例如,當涉及皮帶和耦合器問題時,解調將提供比振動分析更早且通常更準確的故障指示。這類故障的早期階段產生的能量相對較少。當皮帶或耦合器開始磨損時,在故障接近災難性故障之前,通常不會在振動頻譜中注意到它。解調的電流頻譜能夠及早發現故障,從而提供足夠的時間來規劃和安排維修。但是,解調的MCSA并不是要取代振動程序。它***適合用作良好振動程序的免費技術。

該技術的另一個好處是在遠程設備位置或在正常操作期間無法訪問設備的區域。在這種類型的設備上,目視檢查可能很困難,并且執行振動分析的能力有限。根據風險評估,振動的遠程接線傳感器可能成本太***。在這種情況下,由于能夠從電機控制中心測試設備,MCSA可以很好地工作。

任何***的PdM程序的一部分都能夠使用多種技術驗證故障。這不僅可以確保故障的有效性,還有助于提供更準確和精確的維修建議。使用第二種技術進行驗證的重要性永遠不會比需要工廠停機維修的關鍵設備更加明顯。解調的MCSA為這項工作帶來了額外的維度,并已證明自己是任何PdM計劃的寶貴工具。

![[field:title /]](/uploads/allimg/160926/1-160926095J5.jpg)

![[field:title /]](/uploads/allimg/170316/1-1F316164532.jpg)

![[field:title /]](/uploads/allimg/160927/1-16092G12F7.jpg)

![[field:title /]](/uploads/allimg/160926/1-160926164057.jpg)

![[field:title /]](/uploads/allimg/160929/1-160929164110.jpg)

京公網安備 11010702001993號

京公網安備 11010702001993號