軸承環內部缺陷檢測及配套解決方案

軸承在正常的流水線上生產中,由于各種不知情的原因會以直接影響到軸承的生產品質,會產生各種類型的缺陷直接導致產品質量下降,人工成本增加。那么我們如何運用好這項檢測,從而大大的提***廠***的生產效率。

系統的檢測要求:

1. 檢測區域:正面、側面、內表面。

2. 缺陷種類:刮傷、螺紋線 (如圖1)。

圖1

硬件選擇

視覺核心系統我們采用了******大的視覺公司加拿大DALSA Coreco集團的智能機器視覺系統VA40。這種***性能嵌入式的機器視覺系統能夠完成多相機檢測任務,它可以同時通過3個視角來檢測同一個產品,或者不同的產品。它所具有的這些全面功能提供了比同類智能相機更***的性價比和便捷的解決方案。光源根據產品的特點采用了RVSI NER的LED環行光源,相機采用的是TM1 640 x 480像素的模擬面陣相機,鏡頭選用的是Fujinon標準工業16mm和8mm鏡頭。(如圖2)

圖2

軟件模塊

軟件模塊我們采用了DALSA Coreco集團的***機器視覺應用軟件Sherlock,Sherlock是一種基于Windows開發出來的具有圖形化操作界面的機器視覺設計軟件,它是當今歐美***為流行的視覺處理軟件。

設計方案

由于軸承的檢測需要進行多視角檢測,我們采用了兩套VA40視覺系統完成這項檢測任務,***套VA40系統連接3臺相機對軸承側面缺陷和內部螺紋進行360度的檢測,3臺相機分別安裝在軸承的周圍與軸承底座中心成25度角,每臺相機負責120度范圍內的檢測。

第二套VA40連接一臺相機,相機安裝于軸承的正上方專門進行對軸承表面的檢測。如要對底面進行檢測,則需要通過在檢測流水線上加裝自動翻轉裝置實現對軸承底座面的檢測。如不通過自動化翻轉進行檢測,則通過人工將軸承翻轉后在傳送至堅持餓流水線再進行一次檢測。

正面檢測

表面具有有缺陷的產品。合格的產品正面拍攝的圖像表面應該沒有反光,而具有缺陷的產品在特殊的光線照射下將會發出與背景完全不一樣的白光,如圖4中所示(表面有切痕和表面有螺紋及刮痕的次品)。

圖4

Sherlock軟件中的檢測過程

我使用了環行面檢測區域用于軸承正面缺陷的檢測,經過算法處理后軸承正面缺陷特征會明顯顯露出來,我們通過計算檢測區域中的白色塊的多少來判斷軸承是否是次品。

以下都是不合格的產品檢測圖像:

1.軸承正面有切痕。 (如圖5)

圖5

2.軸承正面有螺紋。 (如圖6)

圖6

3.軸承正面有螺紋和切痕。(如圖7)

圖7

側面檢測(在側面需要檢測出各種缺陷)

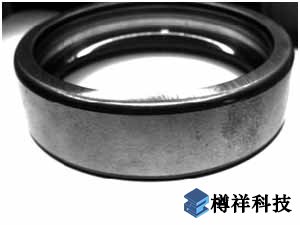

1.合格產品照片 (如圖8)。

圖8

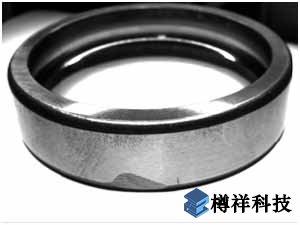

2.側面有缺陷的產品照片 (如圖9)。

圖9

Sherlock軟件中檢測過程

邊緣提取:

通過在Sherlock軟件中的算法設置,我們可以將軸承的底座邊緣提取出來,這樣邊為我們確定了檢測的區域界線。如圖10所示。

區域定位:

由于軸承在檢測流水線上可能發生位置移動,因此我們必須考慮到在軟件中實現檢測區域的自動定位。注意下圖中的蘭色直線和圓點,我們將以軸承頂部與側面黑白的分界線作為我們的定位參照物進行檢測區域的自動調整定位。如圖11所示。

圖11

側面缺陷檢測:

由于側面缺陷在相機所拍攝的圖像中呈現出陰暗區域(像素值較低),這時候我們在Sherlock軟件中經過統計較低像素的區域面積便能夠判斷出缺陷是否存在。

軸承內部螺紋是否存在的判別

由于軸承在加工過程中內部可能存在細螺紋,在經過特殊光源照射后細螺紋會出現一條暗淡的反光,我們采用了一個弧面檢測區域專門用于測定這條細螺紋是否存在。

1.內部不存在螺紋 (如圖12)。

圖12

2.內部存在螺紋 (如圖13)。

圖13

檢測算法是我們統計弧面檢測區域中白色像素的個數,如果螺紋存在那么白色像素數量應該大于3500,如果螺紋不存在則這個數量應該小于2000。這樣便能夠快速的識別出是否內部存在螺紋。

注:本文轉載自《控制工程》雜志,原文署名作者為深圳市眾為興數控有限公司王寅。

![[field:title /]](/uploads/allimg/160926/1-160926095J5.jpg)

![[field:title /]](/uploads/allimg/170316/1-1F316164532.jpg)

![[field:title /]](/uploads/allimg/160927/1-16092G12F7.jpg)

![[field:title /]](/uploads/allimg/160926/1-160926164057.jpg)

![[field:title /]](/uploads/allimg/160929/1-160929164110.jpg)

京公網安備 11010702001993號

京公網安備 11010702001993號