振動分析在滑動軸承故障診斷中的應用

滑動軸承是旋轉機械中應用***廣的機械零件,也是***易損壞的元件之一。滑動軸承的剛度和阻尼影響著轉子的動力特性, 其工作好壞對旋轉機械的工作狀態有很大的影響。在研究旋轉機械故障問題時, 轉子的許多故障都與滑動軸承有關。滑動軸承工作異常會導致旋轉機械產生異常振動和噪聲, 甚至成旋轉件損壞。

本文通過分析滑動軸承可能出現的故障類型、故障特征, 結合某渦輪增壓器試驗中的振動數據, 來判斷該渦輪增壓器滑動軸承出現的故障及其原因,并尋求解決方案。

2 滑動軸承動力特性、典型故障

2.1 滑動軸承動力特性

***簡單的軸頸滑動軸承是由軸頸和圓柱形軸瓦組成, 叫全圓軸承。軸瓦的直徑一般比軸頸大千分之一到千分之二。當軸頸在軸瓦中轉動時, 應保證有足夠的潤滑油進入軸頸和軸瓦之間的間隙中去形成油膜, 間隙中油膜的流體動壓力使軸頸有足夠的承載能力。而循環的潤滑油又帶走軸承中摩擦產生的熱量, 保證軸承正常的工作溫度。

當轉軸受到某種外來擾動時, 軸頸中心就會在靜平衡位置附近發生渦動, 此時油膜作用在軸頸上的反力就會發生變化。力的變化與擾動之間的關系一般是非線性的, 但是當擾動是微小量時可以近似認為力的變化與擾動之間的關系是線性的。將油膜力對擾動參數作Taylor 展開, 保留一階微量, 可得:

Fx=Fx0+Kxxx+Kxyy+Cxxx!+Cxyy!

Fy=Fy0+Kyxx+Kyyy+Cyxx!+Cyyy!

!#"#$(1)其中: Fx、Fy分別為油膜力在x、y 方向上的分量; Fx0 、Fy0

分別為平衡位置時油膜力在x、y 方向上的分量;x、y 為軸心偏離平衡位置的位移分量; x! 、y! 為軸心的速度分量; Kxx、Kxy、Kyx、Kyy

為油膜剛度系數, 且有Kxx= !Fx

!x 0, Kxy= !Fx!y 0, Kyx= !Fy!x 0, Kyy= !Fy

!y 0; Cxx、Cxy、Cyx、Cyy

為油膜阻尼系數, 且有Cxx= !Fx!x! 0, Cxy= !Fx

!y! 0, Cyx=!Fy!x! 0, Cyy= !Fy!y! 0。式中Kxy、Kyx、Cxy、Cyx

又稱為交叉動力系數, 其大小和正負在很大程度上影響著軸承工作的穩定性[1]。

由式(1)得油膜力的增量, 即動態力為:

ΔFx=Fx- Fx0=KxxΔx+KxyΔy+CxxΔx!+CxyΔy!

ΔFy=Fy- Fy0=KyxΔx+KyyΔy+CyxΔx!+CyyΔy!

!#"#$(2)令x、y 為軸頸的動位移, fx、fy 為油膜動態力,

剛度系數矩陣%K&=Kxx Kxy

Kyx Kyy % &, 阻尼系數矩陣%C&=Cxx Cxy

Cyx Cyy % &, 則式(2)可以寫成:fxf ’( y=%K&x ’( y+%C&x!y! ’(

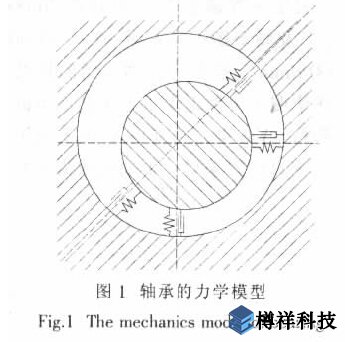

(3)動態分析時軸承的力學模型如圖1 所示。

2.2 滑動軸承典型故障

2.2.1 油膜振蕩

如前所述, 當軸頸在外界偶然擾動下所發生的任一偏移, 軸承油膜除了產生沿偏移方向的彈性恢復力以保持和外載荷平衡外, 還要產生一個垂直于偏移方向的切向失穩分力, 這個失穩分力會驅動轉子作渦動運動, 當阻尼力大于切向失穩分力時, 這種渦動是收斂的, 即軸頸在軸承內的轉動是穩定的; 當切向失穩分力大于阻尼力時, 渦動是發散的, 軸頸的運動是不穩定的, 油膜振蕩就是這種情況。介于兩者之間的渦動軌跡為封閉曲線, 半速渦動就是這種情況。

轉軸的轉動在失穩轉速以前是平穩的, 當達到失穩轉速后即發生半速渦動。隨著轉速升***, 渦動角速度也將隨著增加, 但總保持著約等于轉動速度一半的比例關系, 半速渦動一般并不劇烈。當轉軸轉速升到比***階臨界轉速的2 倍稍***以后, 由于此時半速渦動的渦動速度與轉軸的***階臨界轉速相重合即產生共振, 表現為強烈的振動現象, 稱為油膜振蕩。

油膜振蕩一旦發生, 就將始終保持約等于轉子一階臨界轉速的渦動頻率, 而不再隨轉速的升***而升***。

文獻[2]指出, 油膜振蕩故障具有以下特征:

(1) 油膜振蕩總是發生在轉速***于轉子系統一階臨界轉速的2 倍以上。

(2) 油膜振蕩的頻率接近轉子的一階臨界轉速, 即使轉速再升***, 其頻率也基本不變。

(3) 油膜振蕩時, 轉子的撓曲呈一階振型。

(4) 油膜振蕩時, 轉子渦動方向與轉子轉動方向相同, 軸心軌跡呈花瓣形, 正進動。

(5) 軸承載荷越小或偏心率越小, 越易發生油膜振蕩。

(6) 油膜振蕩時, 振動的波形發生畸變, 在工頻的基波上疊加了低頻成分, 有時低頻分量占主導地位, 低頻振動的幅值不穩, 軸心軌跡發散。

(7) 油膜振蕩的發生和消失具有突然性, 并具有慣性效應, 即升速時產生振蕩的轉速比降速時振蕩消失的轉速要大。

(8) 油膜振蕩劇烈時, 隨著油膜的破壞, 振蕩停, 油膜恢復后, 振蕩再次發生, 這樣持續下去, 軸頸與軸承不斷碰摩, 產生撞擊聲, 軸瓦內油膜壓力有較大波動。

(9) 油膜振蕩對轉速和油溫的變化較敏感, 一般當旋轉機械發生油膜振蕩時, 隨著轉速的增加, 振動不下降, 隨著轉速的降低, 振動也不立即消失, 稱為滯后現象; 提***進油溫度, 振動一般有所降低。

2.2.2 軸承巴氏合金碎裂和燒蝕軸承巴氏合金碎裂是指由于某種原因造成巴氏合金軸瓦表面損壞, 如坑斑、開裂、剝落等。當巴氏合金軸瓦發生剝落, 潤滑油在軸承中循環流動必然攜

帶著由于剝落而產生的巴氏合金碎片。導致軸承巴氏合金碎裂的原因有[3]:

(1) 固體作用———油膜與軸頸碰摩引起的碰撞及摩擦, 以及潤滑油中所含雜質(磨粒)引起的磨損;

(2) 液體作用———油膜壓力的交變引起的疲勞破壞;

(3) 氣體作用———潤滑膜中含有氣泡所引起的氣蝕破壞。

軸承巴氏合金燒蝕是指由于某種原因造成軸頸與軸瓦發生摩擦, 使軸瓦局部溫度偏***, 巴氏合金氧化變質, 轉子發生嚴重的熱彎曲、熱變形, 甚至抱軸。

軸承與軸頸碰摩和巴氏合金碎裂發展到晚期都將導致軸承巴氏合金燒蝕。此外, 潤滑不良也能導致軸承巴氏合金燒蝕。

當發生軸承與軸頸碰摩時, 其油膜就會被破壞。

摩擦使軸瓦巴氏合金局部溫度偏***, 從而致使巴氏合金燒蝕, 由此引起的軸瓦和軸頸的熱脹差, 進一步重軸瓦與軸頸的摩擦, 形成惡性循環, 使巴氏合金軸瓦燒蝕不斷加重。軸瓦巴氏合金碎裂的落物還容易阻塞油孔, 使供油不足而導致油膜破裂。如果供油油壓過低, 正常的油膜難以建立, 會使油膜破裂; 如果供油油溫過***, 不僅會使軸承過熱發生熱變形, 同時還會使油粘度下降, 油膜變薄而導致油膜破裂。軸承巴氏合金燒蝕的***常見的原因是斷油。斷油將使軸頸和軸瓦直接進入干摩擦狀態, 并且沒有潤滑油將摩擦熱量帶走, 從而使軸承巴氏合金迅速燒蝕。

根據前文滑動軸承的工作原理, 當軸承巴氏合金出現缺陷并且軸頸在損傷表面轉動時, 便會產生一種交變的激振力。由于軸頸表面的損傷形狀是不規則的, 所以激振力產生的振動將是有多種頻率成分組成的隨機振動。從軸承滑動表面狀況產生振動的機理可知, 軸承滑動表面損傷的形態和軸的旋轉速度, 決定了激振力的頻率; 軸承和外殼, 決定了振動系統的傳遞特性。因此, 振動系統的***終振動頻率, 由上述二者共同決定。也就是說, 軸承異常所引起的振動, 其頻率成分由軸的旋轉速度、損傷部分的形態及軸承與外殼振動系統的傳遞特性所決定, 將表現為非線性彈簧性質的振動。軸向非線性伴生振動頻率為軸的旋轉頻率fr, 分數諧波12fr, 13fr, ?及其***次諧波2fr, 3fr?; 而徑向非線性伴生振動是nfr的各次諧波及fr的分數諧波成分。

3 故障實例

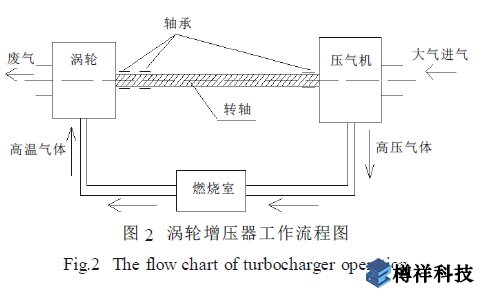

某渦輪增壓器工作流程如圖2 所示。渦輪增壓器的壓氣機和渦輪都為離心式旋轉機械, 轉軸安裝在3 個滑動軸承上。其工作原理為: ***溫燃氣推動渦輪旋轉, 渦輪帶動壓氣機做功, 使壓氣機進口的常壓空氣變成***壓氣體, ***壓氣體進入燃燒室與燃油混合后燃燒, 獲得的***溫燃氣再流入渦輪中做功。如此往復循環。

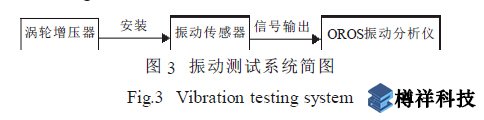

在該渦輪增壓器試驗中, 為了測量其振動大小,在壓氣機垂直和壓氣機水平兩個位置分別安裝了ENDEVOC 加速度振動傳感器, 試驗中規定的振動報警值為5g。該試驗振動測試系統簡圖如圖3 所示。

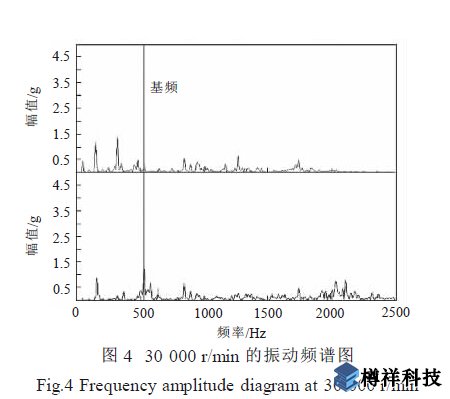

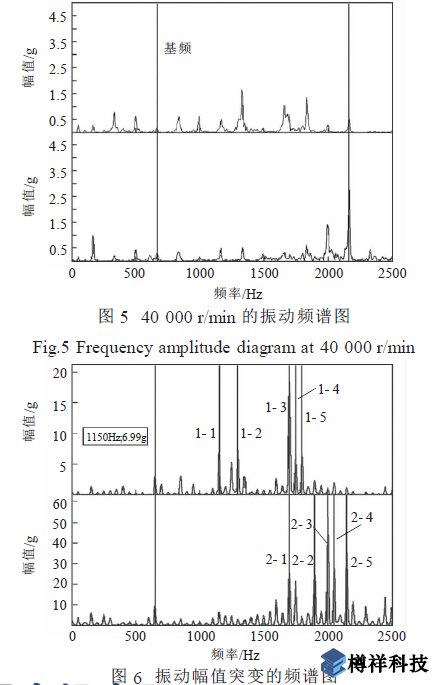

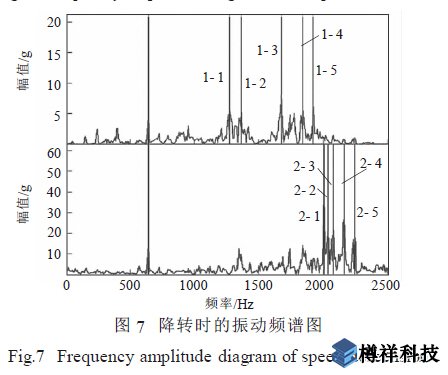

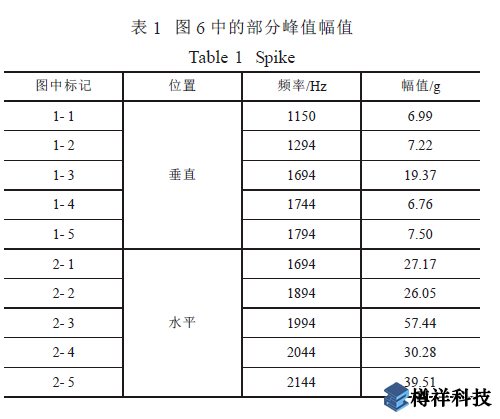

試驗從低轉速逐漸向***轉速推進, 已成功運行了幾次。在***后一次試驗中, 試驗件在30 000 r/min前, 振動波形及頻譜圖一切正常, 在從30 000 r/min推到40 000 r/min 的過程中, 增壓器的振動幅值突然增加, 頻譜圖上突然出現了豐富的次諧波以及大幅值的***頻振動。振動頻譜如圖4~圖7 所示。圖中,上面曲線為垂直位置振動, 下面曲線為水平位置振動。

圖4 為穩定在30 000 r/min 的振動頻譜圖, 圖5為以前試驗中穩定在40 000 r/min 的振動頻譜圖。在這兩幅圖中, 都有低于基頻的頻率成分出現, 似乎出現了次諧波振動。經分析發現, 圖中低于基頻的幅值都是由工頻干擾信號引起的, 不是異常振動信號。圖4、圖5 中, 從0 Hz~2 500 Hz 的頻帶內振動幅值都不超過4g, 沒有中***頻峰值群出現, 基頻振動幅小于2g。這說明在這兩個狀態下, 渦輪增壓器轉子系統運行正常。

圖6 為從30 000 r/min 推到40 000 r/min 的上升過程中達到39 000 r/min 時振動幅值頻譜發生突變的頻譜圖。從圖中可以看出, 在1 100 Hz~2 100Hz 之間出現了峰值群, ******振動幅值達57.44g, 基頻振動幅值也超過了10g。這表明此時渦輪增壓器的機械運行狀態發生突變, 已經出現了故障。圖7 為報警后試驗件迅速降轉時的振動頻譜圖, 圖中中***頻的大幅振動峰群仍然存在, 基頻嚴重超限, 已經達到了14.45g, 渦輪增壓器已經不能正常運行。

圖6 中的部分峰值幅值如表1 所示, 從中可以看出圖6 中有明顯的倍頻成分和分數成分諧波。根據前文的討論, 可認為渦輪增壓器的軸承出現了巴氏合金碎裂或燒蝕故障, 圖6 中該峰群的中心頻率與軸承外圈及其外殼形成的振動系統的一階徑向固有振動有關。

經分解檢查發現: 試驗件渦輪端的軸承已經損壞, 軸承全部燒黑, 軸頸出現劃痕并且變藍。從滑動軸承燒蝕的跡象看, 是短時間內軸承達到了很***的溫度, 導致軸承燒蝕、軸頸燒藍。

4 故障原因分析

可能造成渦輪增壓器渦輪端軸承超溫的主要原

因有兩種:

(1) 由于密封不嚴, ***溫燃氣進入軸承腔內, 導致超溫。

(2) 由于供油油壓過低, 正常的油膜難以建立,使油膜破裂造成軸頸與軸瓦發生干摩擦; 同時, 潤滑油流量不夠, 不能將摩擦熱量帶走, 所以在轉子轉速上升過程中使軸承巴氏合金迅速燒蝕。

試驗后的分析、檢查發現, 渦輪端軸承的密封脹圈工作正常, 基本排除了密封不嚴導致***溫燃氣進入軸承腔內的故障原因。

試驗中所采用的滑油牌號為CD40, 油箱中的油溫為14℃, 滑油泵出口壓力為0.5 MPa, 滑油泵出口壓力監視點距增壓器進口管路長約3 m。通過計算可知, 因滑油溫度低, 其運動粘度***達3 000 mm2/s,從而使得滑油壓力損失達0.3 MPa; 與此相對應的是, 試驗要求增壓器進口滑油壓力0.3~0.4 MPa。

因此, 滑動軸承燒蝕的主要原因應是: 進口滑油溫度低, 壓力損失大, 致使供油油壓過低, 正常的油膜難以建立; 同時, 潤滑油流量不夠, 不能將摩擦熱量帶走, 致使軸承巴氏合金迅速燒蝕。故障現象表現為振動狀態立刻改變。

5 解決方法

根據故障分析結果, 更改了渦輪增壓器滑油供給方式。主要是減短油箱到渦輪增壓器滑油進口之管路的長度, 降低流阻損失[4], 同時提***油泵供油壓力, 即提***供油量。采取這些措施后, 在其后的試驗中, 振動幅值得到了很好的控制, 中***段頻率成分比較干凈, 沒有明顯的分數頻率和倍頻。這說明當滑油流量滿足渦輪增壓器軸承的要求時, 其振動幅值較小, 機械運行狀態良好。

6 結論

根據理論分析及實踐中獲得的軸承故障經驗,當滑動軸承出現故障后, 在振動信號上有明顯的特征, 即: 出現一簇中***頻大幅振動峰群; 出現大量的次諧波振動以及豐富的倍頻幅值; 基頻振動幅值上升。這些特征將為軸承故障診斷提供強有力的幫助。

通過故障分析, 使我們采取了正確的解決措施, 有效地杜絕了此類故障的再次發生。

![[field:title /]](/uploads/allimg/160926/1-160926095J5.jpg)

![[field:title /]](/uploads/allimg/170316/1-1F316164532.jpg)

![[field:title /]](/uploads/allimg/160927/1-16092G12F7.jpg)

![[field:title /]](/uploads/allimg/160926/1-160926164057.jpg)

![[field:title /]](/uploads/allimg/160929/1-160929164110.jpg)

京公網安備 11010702001993號

京公網安備 11010702001993號